近未来、日本の製造業が復活する日は来るか?

日の丸半導体が凋落したのはなぜ?

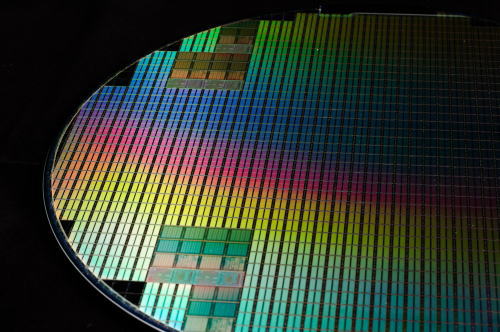

半導体は電気製品や車など、あらゆる工業製品に欠かせない「産業のコメ」と呼ばれている。

スマホ、テレビ、炊飯器、冷蔵庫、洗濯機、自動車、飛行機、船舶…いまや半導体を使っていない製品はない。

とりわけ車用の需要は、電気自動車(EV)や自動運転の普及とともに今後、さらに増えていくはずだ。

その調達力が、日本の自動車産業の競争力を左右している。

半導体が無ければ工場が止まるのである。

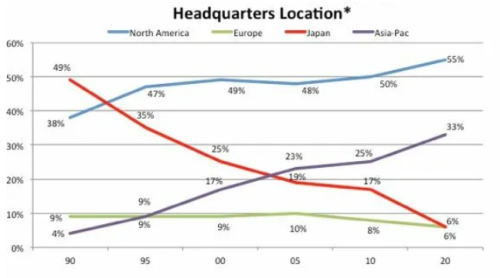

バブル経済で華やいだ1980年代、日本の半導体が世界を席巻します。

アメリカやヨーロッパ勢を抑え世界のトップに君臨したのです。

1989年には半導体のシェア53%を握り世界を驚かせた日本メーカー。

わたしたちは彼らを「日の丸半導体」と呼び、強い日本経済の象徴として誇らしく感じていたのです。

1980年代世界を席巻した半導体は、今やシェアが6%まで低下してしまいました。

その理由は、テクノロジーのけん引役が総合電機ではなく、ITになったことに気が付いていなかったから。

という見方や、日本の品質優先の考え方から、コスト的に韓国勢などの安売りに勝てなかった、という意見もあります。

しかしその根本にあるのは、アメリカの意にそぐわなかったからでしょう。

だって彼らにしてみれば、国防の最先端の最新兵器の中に、日の丸半導体が鎮座しているのである。

そればかりではない、自動車や家電はじめ、見渡す限りの機器の心臓部に日本製の半導体が使われる。

日本が半導体を出荷しなければ、アメリカ中の生産が止まる。

こんな事態は、元々半導体を作り出したアメリカでは我慢できなかったに相違ありません。

だから何としても日本を追い落とすことにしたのですね。

つまり、日の丸半導体が駆逐されたのは、アメリカにしてやられたのである。

その手段は為替を円高に振ることであり、一時は1ドル、70円台を記録したことがあります。

かくして今やシェア6%である。日本の半道体は完全に死んだも同じだ。

半導体ばかりではない、東芝、、日産…日本企業のあらゆる製造メーカーが転落している。

で、日本の製造業は隅々まで死んでしまったのか?

モノ造り日本のかけらが、どこかに残ってはいないだろうか?

今度は少し目を半導体から転じて検証してみましょう。

大企業の主流を占める最終製品を製造する「組み立て業」において、日本企業の力が衰退しているのは否定できない事実です。

しかし、先端技術を駆使した製造業において最も大事なのは「組み立て」ではありません。

「材料」、「部品」、さらには「組み立て」を行ったり、部品を製造したりするのに必要な「製造装置」を抜きには論じられないのですね。

驚いたことに、この分野では、日本が世界を席巻していると言っても過言ではないのです。

だから、実のところ、今でも世界の製造業を牛耳っているのは日本だと言えるかもしれません。

その一端を垣間見た事件があります。韓国への輸出規制強化です。

韓国への輸出管理規制の衝撃

2019年に、フッ化ポリイミド、レジスト、フッ化水素の3品目の韓国向け輸出管理規制が強化されました。

韓国文政権が、日本製の『高純度製品』を、共産国に横流しされている、という疑念を、日本及び米国政府が抱いたからです。

これに対して、韓国では天地がひっくり返るほどの大騒ぎとなりました。

それは当然です。これなくして高精度の機器はひとつも作れないからです。

超高純度フッ化水素は、99.9999%(6N)以上の純度の気体を意味するものと業界では認識されています。

この純度のフッ化水素を作れる企業は世界に数社しかありません。

まして日本作るフッ化水素の純度Twelve-9(12Nと表記し、9が12個並ぶ純度の意味)は驚異的とさえ言われていました。

が、いまや14個で、千兆分の一以下の水準まで生産されているのですね。

純度数字で表記すれば純度99.999999999999%(15N)だ。 これに追従できる国家は未だにありません。

重要なのは、「指でつつく程度」の輸出管理強化で、韓国があれほど大騒ぎしたことである。

製造面からすれば、2020年第4四半期のスマートフォン出荷台数の首位は数年ぶりに返り咲いたアップル。

2位はサムスン、その後にXiaomi、OPPOと続き、5位は米国から厳しい制裁を受け大幅にシェアを減らしたファーウェイだった。

アップルを除けば、中韓勢が圧倒的で日本勢の姿は無い。

ところがである。

彼らがスマホを製造(組み立て)するために必要な、前記、輸出管理規制強化3品目の世界シェアは、日本勢が70~90%程度と圧倒的なのである。

中韓勢の「組み立てたスマホ」のシェアをはるかに凌駕するのです。

日本が韓国やチャイナと同等のいやらしい意地悪をすれば、かの国の産業はどこもかしこも干上がってしまいます。

もっともフッ化水素の原料である蛍石は、チャイナ産なのであるからして、弱腰にならざるを得ないところではあるのですが。

まだある日本の得意分野

もちろん、日本の圧倒的なシェアは前記3品目だけではない。

半導体製造に欠かせないシリコンウエハーメーカーの世界1位は、信越化学工業、2位がSUMCO(旧・三菱住友シリコン)であり、この2社だけで世界シェアの半分程度を占めている。

ちなみに、3位は台湾のグローバルウエハーズ、4位はシルトロニック(ドイツの化学メーカーのワッカー・ケミーの子会社)、5位にようやく韓国のSKシルトロンが入っている。

また、半導体製造装置メーカートップ10のうち、日本企業は東京エレクトロン、アドバンテスト、SCREENホールディングス、日立ハイテクの4社。

トップ15社のうち日本企業は、この4社に加えてKokusai Electric(日立国債電気から2018年に独立、KKRファンド傘下)、ニコン、ダイフクの計7社である。

半導体を製造するメーカーの主要企業15社のおおよそ半分を日本勢が占めているわけだが、その他もほとんどが欧米系であり、中韓勢はほとんど見かけない。

さらにミライアル(電気・電子業の上場企業)は、先端のプロセッサーやメモリーに使う直径300ミリの大口径ウエハー向けでシェア4割を握っている。

同社の出荷容器はポリカーポネート製で、特殊な音楽用CDケースに見えなくもないのだが、ナノレベルの水準で製造を行っている半導体にとっては、ごくわずかの埃(微粒子)でも大きな問題になる。

そのため、流通に使用されるシリコンウエハーのケースでさえ高い品質が要求されるのである。

高度なソフトは高性能なハードの上でしか動かないは真理なのである。

わたしたちが、普段パソコンやスマホなどを操作するときに接するのはソフトウエアです。

ソフトウエアのアイコンをクリックしたり、アルファベットや数字を入力したりするわけですけど、その時に目にしているのは、パソコンやスマホなどの「箱」であり、それらを構成する部品でありません。ましてや部品の材料や製造技術でもありまえん。

だから、我々がIT産業をイメージするときにはソフトウエアの比重が大きく、ハードである「組み立てられた完成品=箱」程度しか思い浮かばないのはある意味自然です。

ただし、それは「事実とは違う」ということを良くわきまえなければなりません。

インテル創業者の1人であるゴードン・ムーアが、1965年に自らの論文上で唱えた「半導体の集積率は18か月で2倍になる」という半導体業界の経験則=「ムーアの法則」に従って「ハ―ド」が劇的に進化したからこそ、現在のIT産業全盛の時代がやってきたのは事実であります。

いくら高性能なソフトウエアが生まれても、そのソフトに対応する演算処理能力を持つハード(パソコン、スマホ)がなければ、そのソフトは無用の長物にしか過ぎません。

ハードウエアはソフトウエアのようにコピペができない

デジタルデータは誰でも簡単にコピペできる便利なソースです。

誰もが簡単にマネができるからこそ、世界中に急速な勢いで広がったという訳です。

しかし、「ハードを製造する技術」は全く異なるのですね。

あるハードウェアメーカの方が「製造業は、理屈通りにいかないから、試行錯誤の繰り返しだ」と言っています。

デジタルは、組まれたプログラムのとおりに動くのが当たり前だが、製造業においては「理屈通りに製造しようとしても大概うまくいかない」からその数限りない失敗をフィードバックしながら完成に近づける「アナログ的」な手法が重要だということですね。

こんな手法は、完成品ばかり求め、基礎技術を馬鹿にするチャイナや韓国には理解できないでしょうね。

だからかの国はノーベル物理学賞、化学賞、生理学・医学賞なんか絶対に取れないでしょう。

真空中であっても、厳密に言えば物質が生まれたり消えたりしているし、宇宙線は我々の体を常に通過しています。

ましてや工場の環境の中で、純粋な物理学や化学の理論通りに物事が運ぶわけはありません。

むかし東芝の半導体工場で歩留まりが悪かったそうです。いろいろ検証したがその原因が一向にわからない。

ある日その工場に勤めているパートのおばさんが、近所を走る線路の振動じゃないかと疑問を持った。

調べたところそうだと分かった。その振動を抑える対策を取ったところ、歩留まりが大幅に改善されたという事です。

日本人はパートのおばさんだって優秀だという事です。

ということで、工場の粗悪な環境の中で(真空状態と比べて)どこまで「理論を実現できるか」が勝負なのである。

現在の製造業は、ステラケミファなどのフッ化水素の12N(99.9999999999%)以上の高純度精製化や、「ナノスケール」の半導体製造に代表されるように「高純度化・微細化」が大きな流れです。

ちなみに、原子や分子のサイズがおおむね「ナノスケール」が標準です。

つまり、ナノレベルの製造技術というのは、分子・原子1個を扱うことに匹敵する精度なんです。

このような微細な技術は日本のお家芸であることは言うまでもありません。

なお且つこの「アナログ技術」はコピペで盗むことはできないのでチャイナや南朝鮮は手も足も出ないのですね。

もしかするとアメリカさんだってそうです。

世界は追いつけない

ソフトウエアであれば、1人の技術者にデータを持ち出されてしまえば一貫の終わりになります。

しかし、アナログの製造技術は、製造工程そのものという大きなアナログの枠の中に存在するので、技術者を1人2人引き抜いても簡単には追いつけません。

技術面の一つの例ですが、日本が世界に誇るH2ロケットの噴射口は溶接で作られます。その溶接はロボットではできないそうですね。

熟練の職人の手触りの感で行うそうです。あの部分は少しでも凹凸があると、そこが高熱になり事故につながるとか!

チャイナや南朝鮮のロケットに失敗が多いのは、そのような精度が要求される技術に乏しいからだとわたしは思っています。

トヨタに諸外国が追いつけないのもアナログ技術だから、それを何とかしようとひねったのがEVです。

あれだったらチャイナもアメリカもいけると踏んだんでしょうね。

しかしトヨタも逆襲します。「水素エンジン」がにわかに脚光を浴びているのですね。

こちらはガソリンエンジンの技術を応用できるので、いわゆる環境車でも日本勢が席巻する可能性があります。

またEVだって肝心なのはバッテリーです。

チャイナ製のバッテリーは安かろう恐ろしかろうで、かの国では、EV車の駐車は、一定程度の間隔が義務付けられているとか。

夜中に突然発火するのでヤバいのだそうです。

このバッテリー分野でもトヨタ自動車とパナソニックは1月22日、車載用角形電池事業に関する新会社設立に向けた事業統合契約、合弁契約を締結したと発表しています。

こちらもトヨタが躍り出ることが窺えます。

このような実情を見ると、世界の製造業を仕切っているのが実は日本であることが分かるのですね。

チャイナが繰り返すレアアースの輸出規制によって、かえって日本企業が代替方法を見つけ出すことを後押ししています。

まさに災い転じて福となすのが日本人です。

半導体のように、世界を席巻すれば、アメリカがまた嫉妬し、結局意地悪されます。

だから静かに潜航するのがベストでしょうね。日本が世界に誇る潜水艦のように。

結果、日本はいつでも抜ける「伝家の宝刀」があるから、日本の製造業全体についてはそんなに悲観的になる必要はないと考えます。

でしが更なる飛躍を得るべく、政府も大企業も、大学の研究室など研究部門に集中資本投下し、将来の日本の地力を、他者追従を許さない高見までに上げられると国民はとても心強いのですが…

インバウンド観光は亡国への道か?需要拡大が抱えるインバウンド観光の光と闇

インバウンド観光は亡国への道か?需要拡大が抱えるインバウンド観光の光と闇  ウクライナ戦争はどのように終わるのか?

ウクライナ戦争はどのように終わるのか?  多くの分断されたBRICS、単一の壁なし:インドと拡大するBRICS

多くの分断されたBRICS、単一の壁なし:インドと拡大するBRICS  なぜビットコインは今日下落しているのか?暗号通貨の未来: 今後10年の予測

なぜビットコインは今日下落しているのか?暗号通貨の未来: 今後10年の予測